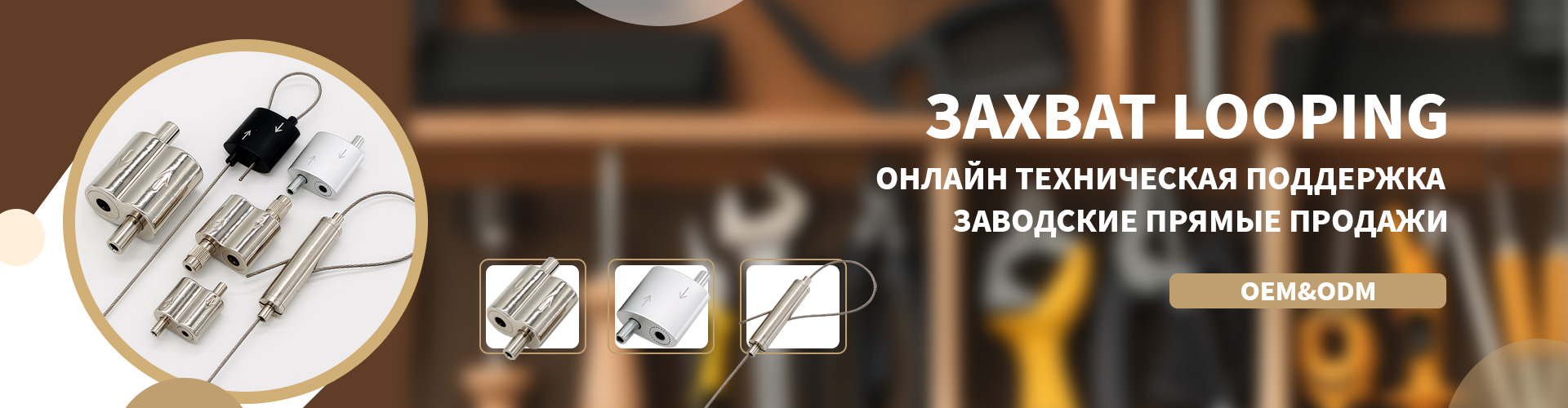

Как выбрать кабельный захват?

2026-01-23

Вот вопрос, который на первый взгляд кажется простым, пока не начнешь вникать. Многие ошибочно полагают, что это просто кусок пластика с рычагом, бери любой — и дело в шляпе. На деле же неправильный выбор — это гарантированные проблемы в будущем: проскальзывание троса, деформация, а то и внезапный обрыв всей подвесной системы. Я сам через это проходил, когда в начале карьеры сэкономил на ?какой-то скобе? для временного крепления. Закончилось всё, к счастью, только испорченным кабелем и выговором от прораба. С тех пор подход изменился кардинально.

Отбросьте универсальность — её не существует

Первое и главное правило: кабельный захват — это специализированный инструмент, а не универсальная зажимная клипса. Его параметры жёстко привязаны к диаметру и типу троса, а также к предполагаемой нагрузке. Видел, как люди пытаются впихнуть 10-миллиметровый стальной трос в захват, рассчитанный на 6-8 мм, ?чтобы наверняка?. Это грубейшая ошибка. Пережатый трос теряет прочность на излом в точке контакта, а недожатый — будет ?ползти?. Нужно чёткое соответствие.

Здесь важен не только заявленный диапазон, например, 4-12 мм, но и материал самого захвата. Дешёвый полиамид (PA6) против стеклонаполненного полиамида (PA66-GF) — это небо и земля в плане ползучести под нагрузкой и устойчивости к УФ-излучению. Для уличных работ, особенно в нашем климате, второй вариант — must have. Первый со временем станет хрупким, как сухая ветка.

Кстати, о нагрузках. Паспортная рабочая нагрузка (WLL) — это святое. Но есть нюанс: если система подвержена вибрациям (например, рядом с оборудованием или на ветру), нужно брать с запасом минимум в 1.5 раза. И всегда смотреть на коэффициент безопасности (обычно 5:1 или 6:1). Это не просто цифры для галочки. На практике, для подвеса светового оборудования весом 50 кг я бы взял захват с WLL не менее 100 кг, даже если трос формально выдерживает.

Конструкция: рычаг, защёлка и ?уши?

Всё решает механика. Классический тросовый захват с откидным рычагом — это проверенная временем конструкция. Но и здесь есть детали, которые видишь только в работе. Качество литья под давлением — первое, на что смотрю. Заусенцы, неоднородность материала, мутность пластика — признаки низкосортного производства. Такая деталь сломается в самый неподходящий момент, часто — в узле защёлки.

Сама защёлка — сердце устройства. Она должна фиксироваться чётко, с ощутимым щелчком, и не открываться от случайного касания. Проверяю просто: после защёлкивания пытаюсь оттянуть рычаг пальцем. Если есть хоть малейший люфт или он поддаётся — брак. Видел модели, где пружина в защёлке была настолько слабой, что фиксация срывалась от вибрации. Пришлось менять всю партию на объекте.

?Уши? — точки крепления. Варианты: простое отверстие под карабин или сквозной паз. Паз, на мой взгляд, универсальнее, позволяет использовать и болт с гайкой, и крюк. Но критично важно, чтобы зона вокруг отверстия была усилена. В дешёвых моделях эта часть тонкая, и под нагрузкой она начинает трескаться. Один раз такое привело к постепенному расползанию пластика — захват держался, но визуально было страшно смотреть. С тех пор предпочитаю модели с явным утолщением в зоне крепления, как у некоторых профессиональных линеек, например, от ООО Дунгуань Юйян Скобяные. Заходил на их сайт cablegripper.ru — видно, что инженеры над этим думали, форма ?ушей? не случайна, она распределяет нагрузку.

Сценарий применения диктует выбор

Нельзя выбрать захват в отрыве от задачи. Для статичного подвеса коммуникаций в цеху — один подход. Для мобильной сценической конструкции, которую каждую неделю собирают-разбирают, — совершенно другой. В первом случае ключевое — долговечность и устойчивость к среде (масла, пыль). Во втором — скорость монтажа/демонтажа и износостойкость механизма (частые открывания-закрывания).

Работал над проектом подвеса вентиляционных коробов. Там была специфика — постоянные микровибрации и плюсовая температура. Стандартные захваты через полгода дали слабину, пришлось переходить на версии с дополнительным стопорным винтом (винт через рычаг прижимает трос дополнительно). Это уже более нишевое решение, но для ответственных вибрирующих систем — идеально.

А вот для временных оттяжек на стройплощадке часто использую самые простые и дешёвые модели, но в большом количестве. Их проще разрезать болгаркой при демонтаже, чем отщёлкивать. Экономия времени — тоже фактор. Но всегда маркирую такие ?расходники?, чтобы их случайно не использовали для постоянных конструкций.

Бренд, поставщик и экономия, которая дороже

Рынок завален ноунейм продукцией, часто в одинаковых синих коробках. Раньше покупал и такое, гнался за низкой ценой. Перестал после инцидента, когда партия в 500 штук от неизвестного производителя имела разброс в толщине стенок корпуса до 15%. Это видно не было, но под нагрузкой часть деформировалась. Хорошо, что тестировали на земле.

Сейчас смотрю в сторону специализированных производителей, которые занимаются именно фурнитурой для тросовых систем. Как та же Юйян Скобяные — их профиль виден сразу. В описании на cablegripper.ru указано, что у них есть собственный отдел R&D и инженеры. Это не пустые слова. Чувствуется, когда продукт продуман: и радиус закругления в месте перегиба троса правильный, чтобы не перетирать оплётку, и маркировка лазерная, а не стираемая краска, и даже упаковка позволяет хранить изделия без деформации. Основанная в 2014 году, их фабрика в Гуандуне явно наработала приличный опыт.

Цена, конечно, выше, чем у рыночного ширпотреба. Но если посчитать стоимость простоя из-за отказа одного захвата в сложной системе или, не дай бог, стоимость инцидента — экономия становится абсурдной. Закупка у проверенного поставщика — это страховка. Я теперь считаю не цену за штуку, а цену за гарантированную безотказность на весь срок службы системы.

Что в итоге? Короткий чек-лист от практика

Итак, резюмируя свой, иногда горький, опыт. Первое: определи вес, тип нагрузки (статичная/динамичная, вибрация) и диаметр троса с точностью до миллиметра. Второе: выбери материал корпуса под условия (помещение/улица, агрессивная среда). PA66-GF — наш выбор для серьёзных задач.

Третье: возьми в руки. Проверь ход рычага, чёткость щелчка защёлки, качество литья, толщину стенок в зоне ?ушей?. Четвёртое: посмотри на маркировку — должен быть явно указан WLL, диаметр троса, материал, иногда номер партии. Без этого — даже не рассматривай.

И последнее: не экономь на мелочах. Надёжный кабельный захват от профессионального производителя — это тот элемент, который должен стать ?невидимкой?. О нём не вспоминают, потому что он просто работает. А когда начинают вспоминать — обычно уже поздно. Доверяй тем, кто делает это своей основной специализацией, а не штампует миллион разных изделий ?в нагрузку?. Именно такой подход и позволяет спать спокойно, когда твоя конструкция уже висит под потолком.